服务热线

金彩汇0769-28680919

金彩汇153-2293-3971

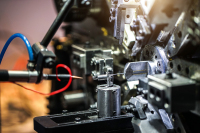

3D视觉技术在提升焊接质量方面的创新点主要包括以下几个方面:

焊缝质量检测:3D视觉技术能够对焊接外观质量进行检测,有效识别气孔、边缘焊、漏焊、焊瘤、焊坑、飞溅等典型焊接缺陷,并提供实时动态图像显示与在线诊断。这种检测系统具有99%的缺陷检出率,并能实现缝长度、宽度、深度的测量,具有缺陷检测精准和测量精准的双重特性。

路径规划与自适应控制:3D视觉引导焊接系统可以根据图像处理的结果生成焊接路径,并进行自适应控制,实时调整焊接枪或机器人的位置、角度和速度,以适应焊接区域的变化和焊接质量的要求。

提升焊接质量与效率:通过精确的焊缝识别和路径规划,3D视觉引导焊接系统能够实现高质量的焊接,自动调整焊接参数,确保焊接缺陷的最小化,同时提高焊接的速度和效率。

减少人为操作错误:3D视觉引导焊接系统可以自动引导焊接枪或机器人,减少了人为操作错误的可能性,降低了对操作人员技能的要求。

智能化焊接工艺:结合人工智能和3D视觉技术,可以构建焊接系统与曲面器件之间的3D空间模型,打造焊接机器人持续、稳定和高速的焊接能力。这种智能化焊接工艺不仅减少了对人工操作的依赖,也提高了焊接的精度、质量和效率。

2D+3D融合检测技术:康耐德推出的焊缝外观缺陷在线检测系统采用了2D+3D融合检测的技术方案,能够实现最小可检缺陷尺寸0.5mm的在线检测,通过软件实现质量过程数据收集,并输出焊缝外观质量管控数据分析报表,为客户焊接工艺提升提供数据基础。

基于3D点云的焊缝缺陷实时检测:通过线激光对焊缝横截面进行扫描,实时采集焊缝3D点云数据,并基于DBSCAN密度聚类算法进行拐点检测,确定当前焊缝轮廓数据,通过DTW算法计算当前焊缝轮廓数据与正常焊缝轮廓模板之间的距离,由此判断焊缝表面是否存在缺陷。

这些创新点展示了3D视觉技术在提升焊接质量方面的重要应用,它们通过提高焊接过程的自动化、智能化水平,增强了焊接的精确性和稳定性,从而显著提升了焊接质量

焊接机器人如何通过3D视觉数据自适应调整?

2025-03-22

焊接机器人如何通过3D视觉数据自适应调整?

2025-03-22

焊接机器人能够根据3D视觉数据进行自适应调整,提高焊接精度和效率,降低对工件特征和编程的要求,实现更智能化和自动化的焊接生产。

3D视觉技术如何提升焊接质量?

2025-03-22

3D视觉技术如何提升焊接质量?

2025-03-22

金彩汇这些创新点展示了3D视觉技术在提升焊接质量方面的重要应用,它们通过提高焊接过程的自动化、智能化水平,增强了焊接的精确性和稳定性,从而显著提升了焊接质量

3D视觉识别技术在智能制造中的应用有哪些创新点?

2025-03-21

3D视觉识别技术在智能制造中的应用有哪些创新点?

2025-03-21

金彩汇3D视觉识别技术在智能制造中的创新应用主要体现在以下几个方面:

3D相机相比传统2D相机在机器视觉检测上有哪些优势?

2025-03-14

3D相机相比传统2D相机在机器视觉检测上有哪些优势?

2025-03-14

金彩汇3D相机相比传统2D相机的优势主要体现在以下几个方面:

官方公众号

官方公众号 官方抖音号

官方抖音号